塑料由高分子组成,大分子链因其独特的运动性赋予了塑料很多独有的特性。

例如,在加热或施加外力的情况下,塑料的分子链可以相对自由地滑动和重排,从而使塑料材料能够被塑造成各种形状和尺寸,适应不同的应用需求。

这期,为大家介绍3种典型的根据链段结构区分的聚合物种类,分别是塑料、热塑性弹性体以及橡胶,一起来看:

塑料

在塑料、热塑性弹性体以及橡胶这3类物质中,塑料是大分子物质最为常见的一种型态。

塑料在一定温度范围内可以通过加热软化并塑形,然后通过冷却固化。这意味着它们可以重复加热和冷却,进行多次塑形。这种特性使得塑料的运用范围极其广泛。

但是,由于在塑料的使用范围内,分子链段的运动能力很弱,其弹性回复性能极其有限,导致塑料并不适用于一些特定的领域。

如,密封部件,在弹性加持下可以很好地将空隙填满。抗冲击部件,如保护壳,鞋底等,通过弹性形变既可以记忆原有型态又可以分散应力。无定形聚合物在高弹态下具备一定的弹性,但这种状态下的力学性能很差,很难保持自身的固有型态。

为了有效利用聚合物的弹性,人们研发出热塑性弹性体和橡胶(热固性弹性体)。

热塑性弹性体

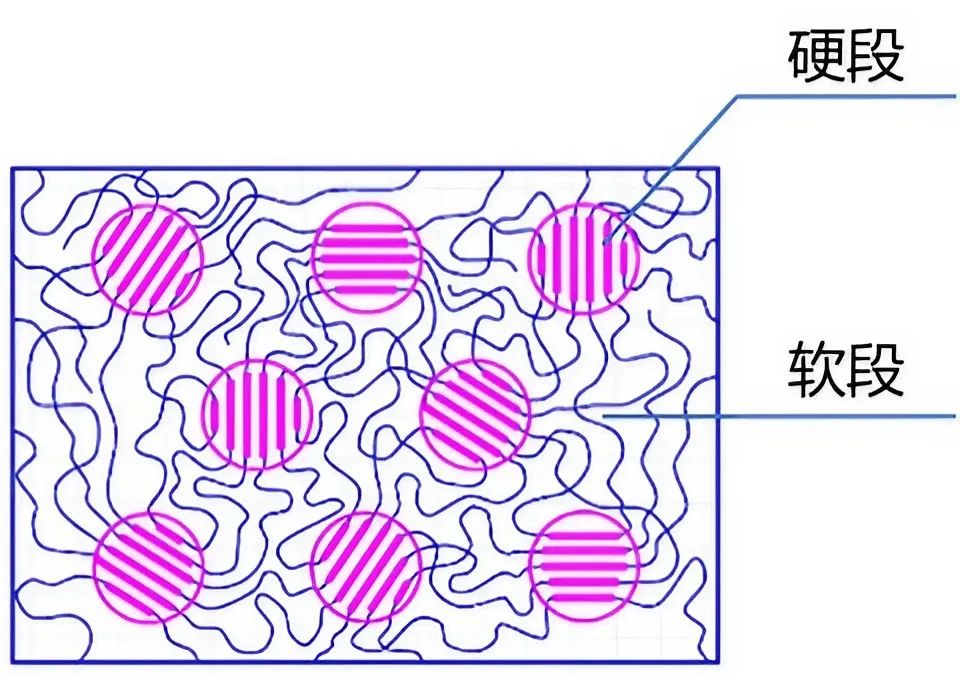

热塑性弹性体通常是共聚物,在分子链段中同时引入硬段和软段。

分子结构

硬段,指的是刚性比较强的片段,通常是在使用温度下为玻璃态的聚合物链段,它可以在使用温度下为聚合物提供支撑性。

软段,指的是柔软可形变的片段,通常是玻璃化温度较低的无定形聚合物链段,它在使用温度下处于高弹态,可以为分子链段提供弹性。

硬段和软段以物理交联的方式相互结合。典型的热塑性弹性体包括:苯乙烯-丁二烯-苯乙烯共聚物(SBS,其中苯乙烯为硬段,丁二烯为软段),聚氨酯弹性体(TPU,其中异氰酸酯为硬段,多元醇为软段)等。

图 1 热塑性弹性体分子结构示意图

在合成热塑性弹性体时,可以通过调控其软硬段的比例来改变其性能特点。硬段的比例越多,其性能越接近于一般的塑料,分子链段刚性提升,弹性回复能力减弱。而软段越多,其性能越接近处于高弹态(温度大于玻璃化转变温度 Tg)的无定形聚合物,即弹性越强但力学性能越差。

性能特性

热塑性弹性体的优势是,具有优异的力学性能和弹性恢复力,并且与塑料一样可以反复进行升温加工与低温冷却定型,具有高度的设计灵活性,也可以回收再利用。

在食品接触领域,由于其出色的弹性回复力,热塑性弹性体常用于食品薄膜,密封圈,以及餐具把手等。

热塑性弹性体的不足在于,由于其链结构仍会随着温度升高而产生滑动,因此这种材料的性能尤其是弹性对于温度很敏感,使用场景的改变可能会对其力学性能产生较大的影响,并且其使用温度上限通常很低(通常不超过 120 ℃)。

此外,由于热塑性弹性体涉及多单体共聚以及软硬段含量的调控,因此其生产工艺较为复杂。

橡胶

在材料强度和稳定性方面,橡胶相比热塑性弹性体具有非常明显的优势。

分子结构

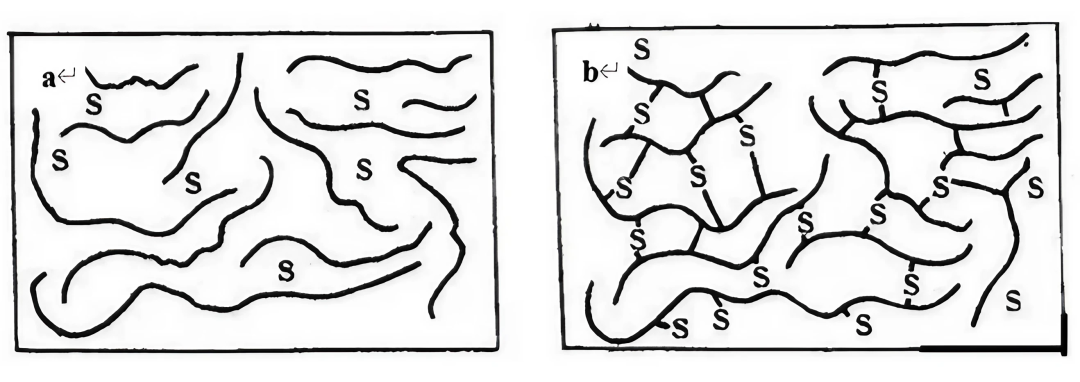

橡胶主要通过生胶经由硫化反应合成。

在制备橡胶时,首先选取需要进行硫化反应的基础树脂,这类树脂通常是天然乳胶或是具有碳碳双键的均聚或共聚物,例如:苯乙烯-丁二烯-苯乙烯共聚物可形成丁苯橡胶,乙烯-丙烯-丁二烯共聚物可形成乙丙橡胶,聚1,4-丁二烯可形成顺丁橡胶等,此外还有氟橡胶(单体为氟乙烯),硅橡胶(单体为硅氧烷)等。

在硫化阶段,使用硫化剂与树脂进行反应,分子链中的双键被硫化剂的二硫键连接,使分子间相互交联形成三维网络结构,如图2所示。

(a) 生胶;(b) 硫化橡胶

图 2 合成橡胶的分子结构示意图

性能特性

得益于交联结构的存在,橡胶不仅具有非常优异的形变恢复能力和化学稳定性,其抗拉伸、抗撕裂的能力也非常优异。

此外,橡胶的使用温度范围普遍较高,通常在100℃以上,部分橡胶(氟橡胶和硅橡胶)的使用温度上限更是可达250℃以上。

需要注意的是,化学交联结构的引入虽然给橡胶带来了非常优异的物理性能,但却导致橡胶加工的不可逆,使其无法像热塑性弹性体一样可以重新熔融以反复加工。这也导致橡胶的回收处理比较困难。

对于废橡胶,通常会选择将其粉碎后填埋,如需彻底回收利用,需要通过高温裂解以及化学分解的手段,将其分解为裂解油。但由于其高度交联的化学结构,分解的过程会需要较高的温度、较长反应时间和使用特殊试剂,这对工艺提出了很高的要求。

因此,橡胶往往被用作可重复使用的食品接触材料。也正是因为这一特性,在一些领域,橡胶正逐步被热塑性弹性体取代。

图片来源,如有侵权,请联系删除:

图 1 :http://www.renprene.com/thermoplastic-elastomers-brief-history.html

图 2 :https://www.sohu.com/a/223708818_751728

相关阅读:

▼▼

关注“FCM合规24小时”

获取更多食品接触材料合规新资讯

化学品合规

化学品合规

化妆品合规

化妆品合规

检验检测

检验检测

安全管理智能化

安全管理智能化

绿色低碳可持续

绿色低碳可持续

药品合规

药品合规

食品合规

食品合规

食品接触材料/再生塑料

食品接触材料/再生塑料

中国农药登记

中国农药登记

境外农药登记

境外农药登记